当社加工技術の特徴

当社加工技術の特徴

ホーム >

当社の特徴 >

当社加工技術の特徴

冷間鍛造とは?

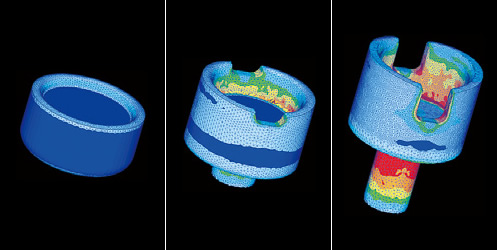

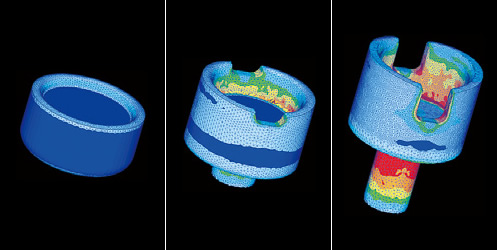

冷間鍛造とは、材料(金属)に熱を加えず 常温のまま圧力を加えて、金属を変形させながら成形をおこなう加工方法のことをいいます。金属の塑性を活かして加工することから、「塑性加工」とも呼ばれています。

冷間鍛造技術は、金属を変形させながら加工をおこなうため、製造途中に材料の削り屑(金属廃棄物)が殆ど発生しません。また、材料を加熱せず常温で加工するため寸法精度は良好であり、複雑難形状加工でも毎分100個前後の高速加工が可能です。

材料の利用効率が高く、高精度・高速加工が可能な冷間鍛造技術は、「環境に優しく、合理化に強い」 加工技術といわれています。

材料の利用効率が高く、高精度・高速加工が可能な冷間鍛造技術は、「環境に優しく、合理化に強い」 加工技術といわれています。

▶ 冷間鍛造のメリット・デメリット ヘッダーマシンによる製造プロセスイメージ

冷間鍛造技術は、金属を変形させながら加工をおこなうため、製造途中に材料の削り屑(金属廃棄物)が殆ど発生しません。また、材料を加熱せず常温で加工するため寸法精度は良好であり、複雑難形状加工でも毎分100個前後の高速加工が可能です。

▶ 冷間鍛造のメリット・デメリット ヘッダーマシンによる製造プロセスイメージ

転造加工について

転造加工とは、「ダイプレート」と呼ばれる板状の金型でブランク(材料)を挟み、一定の圧力を掛けながら転がすことで、金型形状を転写する様に成形を行う加工技術です。ヘッダー加工と加工スタイルは異なりますが、材料に力を加えながら成形を行うという意味では、同じ冷間鍛造技術となります。

加工バリエーション(例)

転造マシンによる製造プロセスイメージ

ねじ加工

E溝加工

尖り先加工

球面加工

平目

ローレット

アヤメ

ローレット

スパイラル

ローレット

リード

スクリュウ

一次加工技術

二次加工技術

切削加工技術

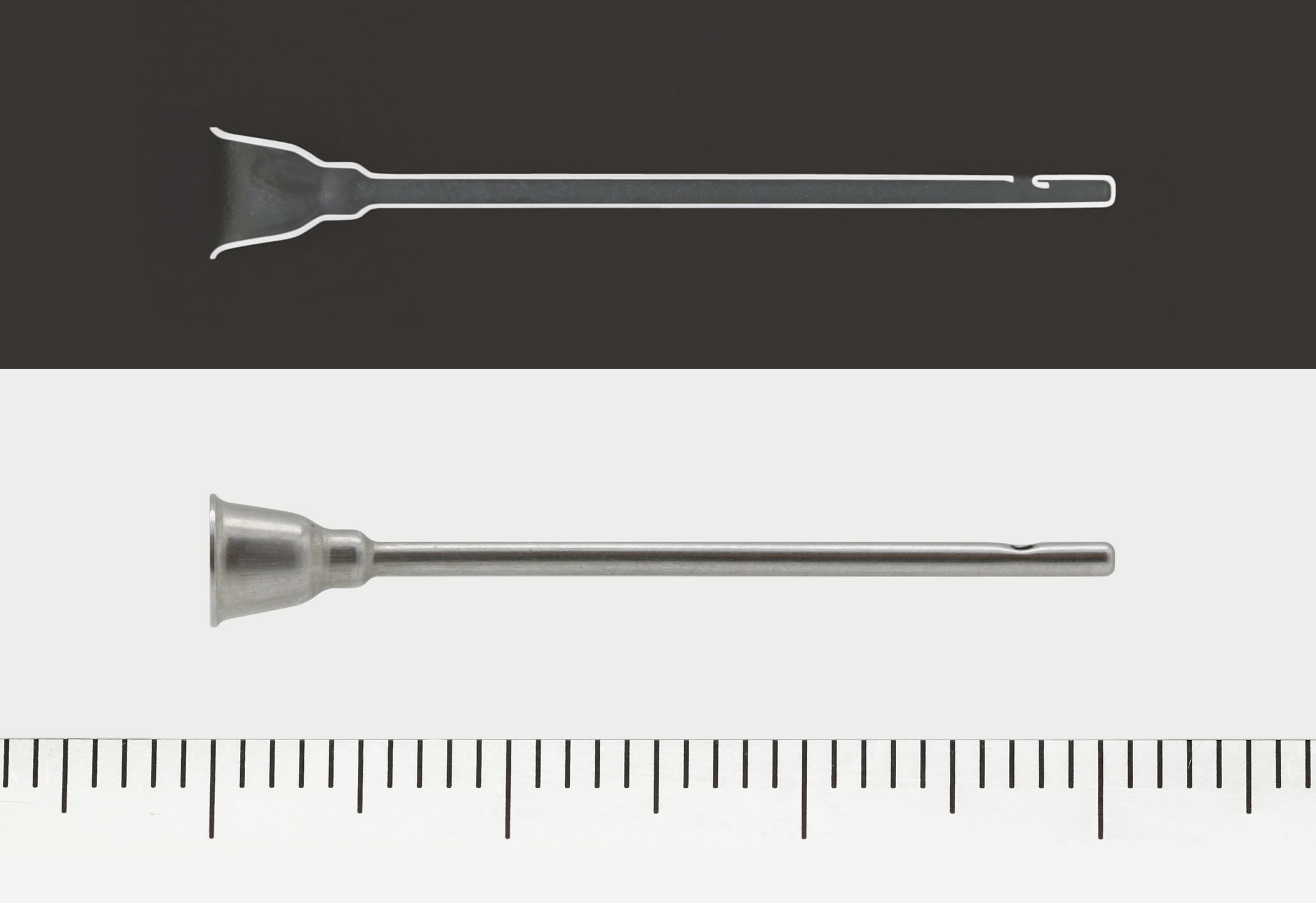

冷間鍛造に切削加工を組み合わせた高精度仕上げ技術

転造加工技術

ウォームネジ加工から各種ローレット、異形転造加工まで

曲げ/ツブシ/トリミング加工技術

バリエーション豊富な曲げ・ツブシ・トリミング加工技術

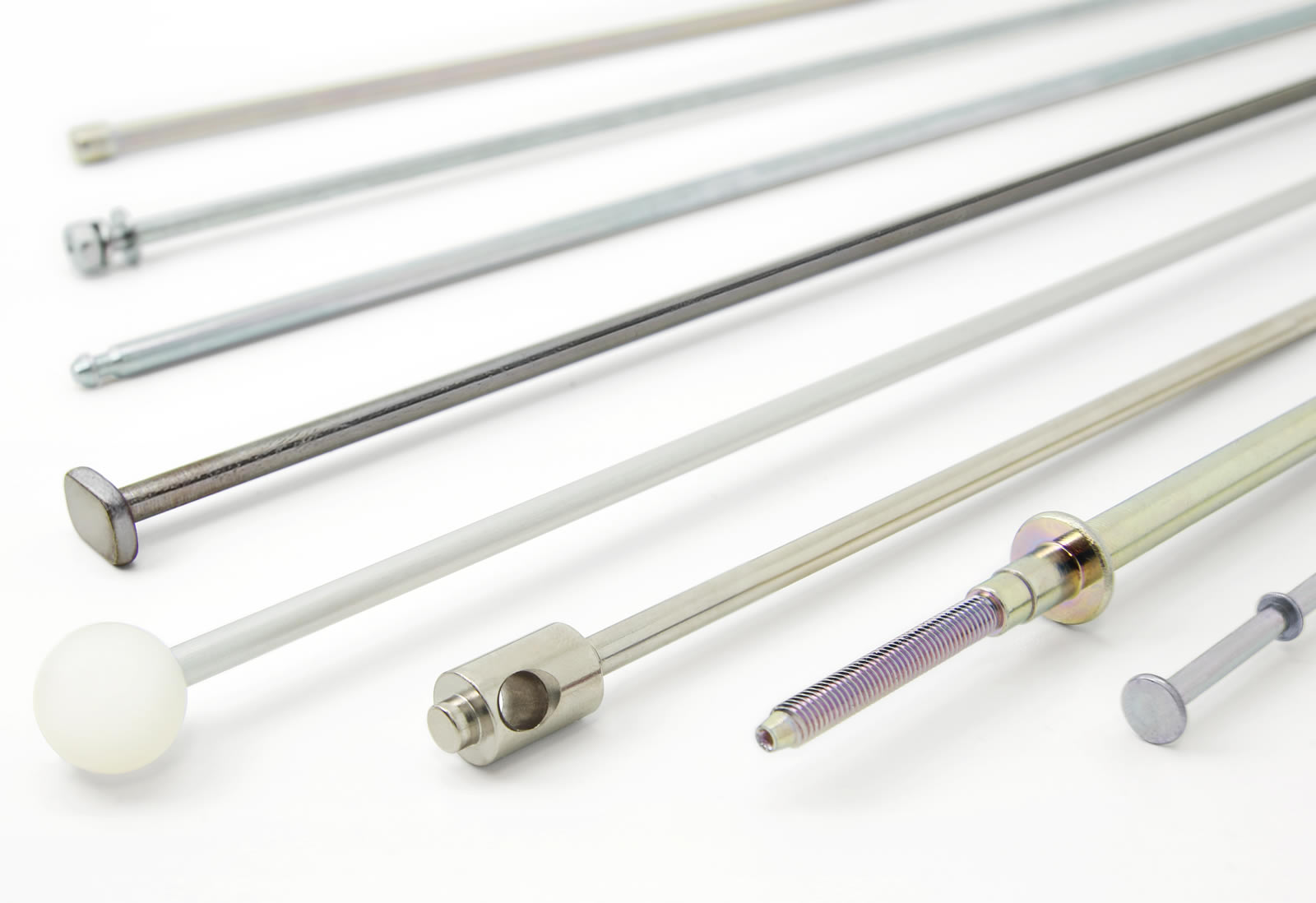

締結/圧入/樹脂成形技術

締結・圧入・成形技術を用いた異なる素材との複合加工技術

加工能力情報

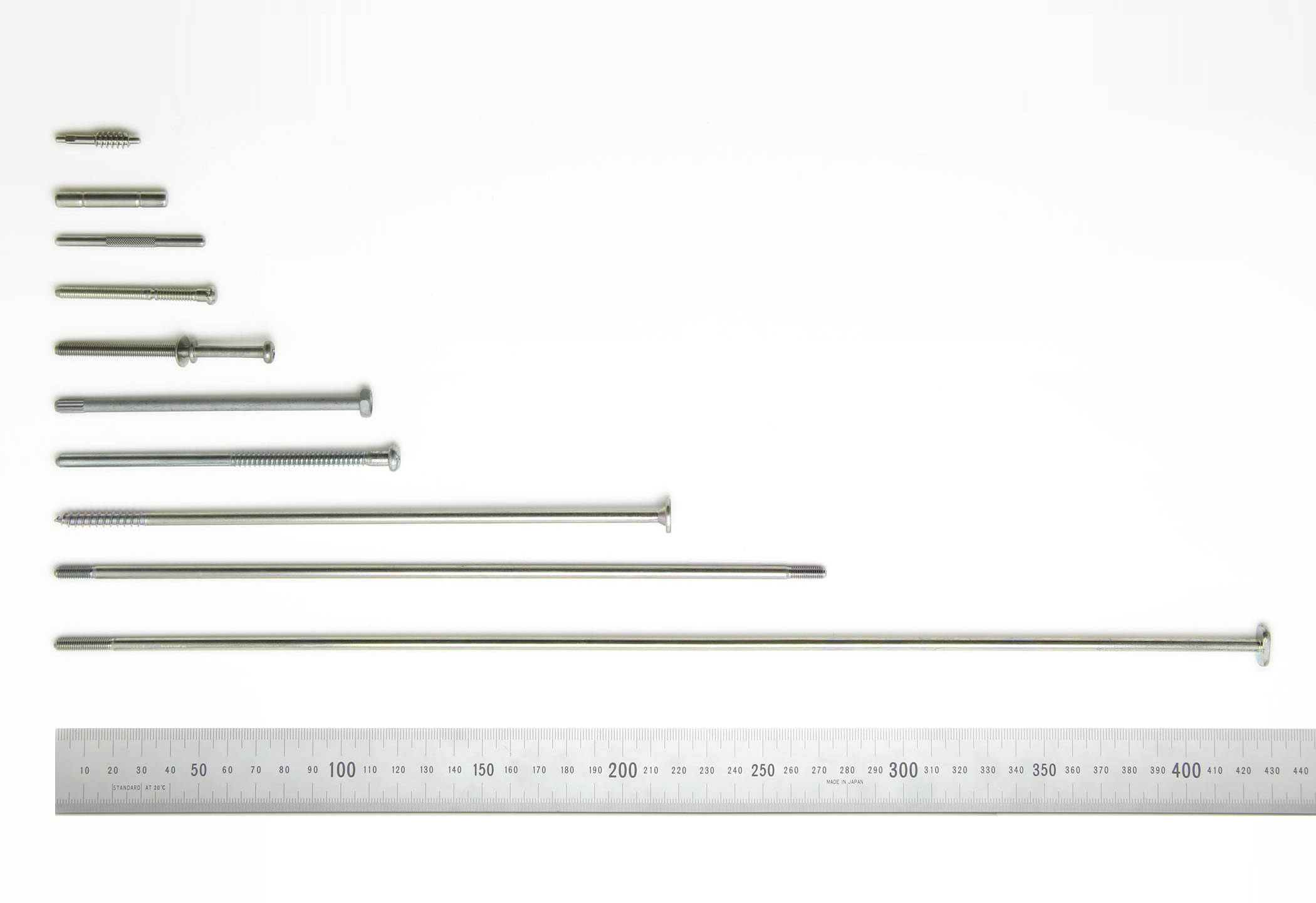

| 材料切断能力 ~φ25.0 ※軟鉄の場合 | |

|

加工可能 製品長さ 全長1㎜~ 1200㎜ |

設備台数 フォーマー・ヘッダー 1,200台 転造機 200台 |

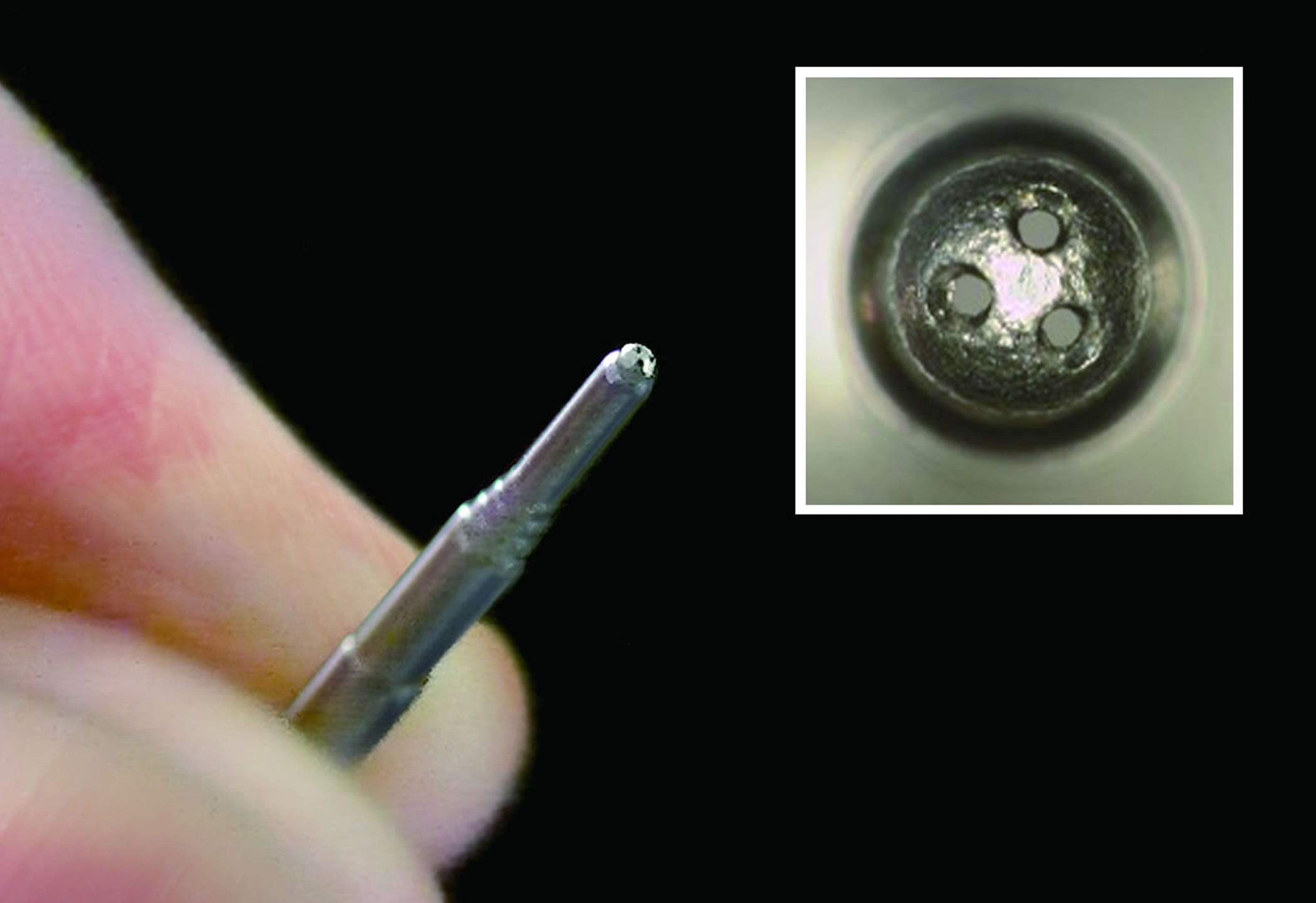

加工精度:㎛単位(※)での量産実績あり。

※高精度管理が必要な箇所のみ(部分的管理)。

※高精度管理が必要な箇所のみ(部分的管理)。

加工実績材料

冷間鍛造による加工事例紹介ページ

福井鋲螺では創業以来、5万件を超える製造実績があります。

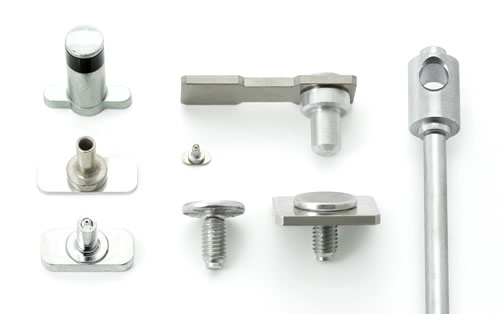

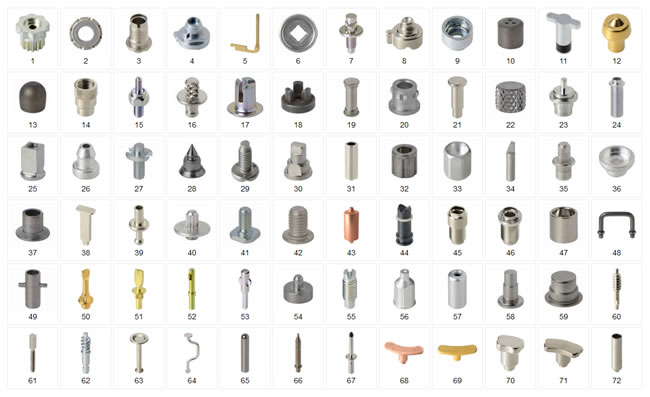

さまざまな特殊形状加工や深絞り加工、微小サイズから長尺シャフトまで、当社で冷間鍛造技術を用いて加工した製品を下記のページで一部ご紹介しています。どうぞご覧ください。

さまざまな特殊形状加工や深絞り加工、微小サイズから長尺シャフトまで、当社で冷間鍛造技術を用いて加工した製品を下記のページで一部ご紹介しています。どうぞご覧ください。