お問合わせ

お問合わせ

よくあるご質問

ホーム >

お問合わせ >

部品加工に関するご質問

部品加工に関するご質問

Q1 .

冷間鍛造とは、どのような加工方法ですか?

A.

常温(室温)環境下で、金属に圧力を加えながら成形を行う加工方法です。金属がもつ「塑性」を利用して成形を行う事から、「塑性加工」とも呼ばれています 。金属を加熱することなく常温にて成形を行うため加工精度が高く、またファイバーフローライン(金属繊維状組織)に配慮した工程設計により高い製品強度を実現します。

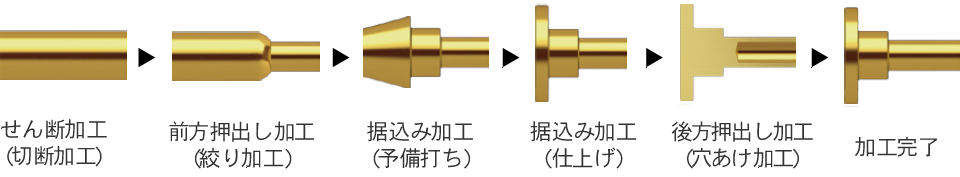

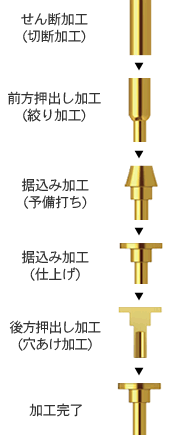

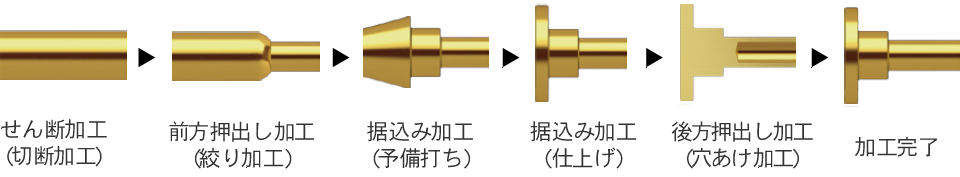

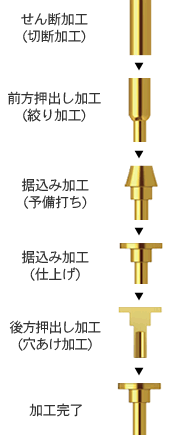

( 段付中空形状の場合の鍛造加工プロセス )

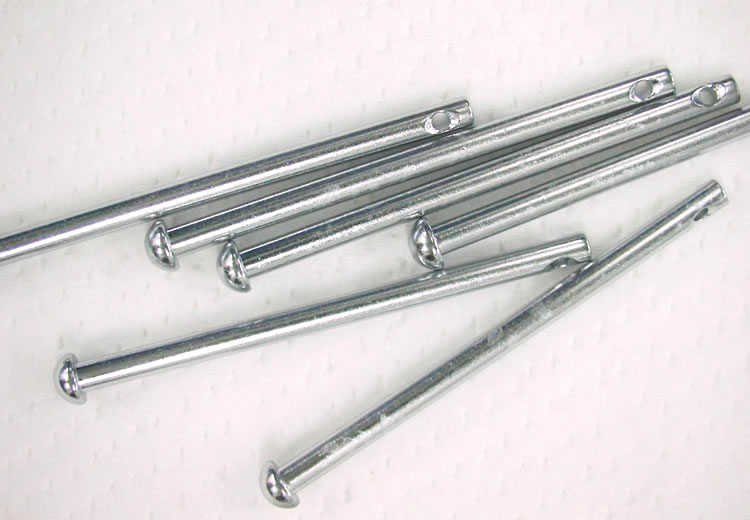

* 冷間鍛造では、写真(左)のような金属線(ワイヤー材)を、”ヘッダーマシン”と呼ばれる加工機の中に供給し、連続加工(画面右:アニメーション)を行ないます。

* 冷間鍛造では、写真(左)のような金属線(ワイヤー材)を、”ヘッダーマシン”と呼ばれる加工機の中に供給し、連続加工(画面右:アニメーション)を行ないます。

( 段付中空形状の場合の鍛造加工プロセス )

* 冷間鍛造では、写真(左)のような金属線(ワイヤー材)を、”ヘッダーマシン”と呼ばれる加工機の中に供給し、連続加工(画面右:アニメーション)を行ないます。

* 冷間鍛造では、写真(左)のような金属線(ワイヤー材)を、”ヘッダーマシン”と呼ばれる加工機の中に供給し、連続加工(画面右:アニメーション)を行ないます。

Q2 .

冷間鍛造のメリットとデメリットを教えてください。

A.

(メリット)

(デメリット)

- 材料の利用効率(歩留り)が高い

- 加工スピードが速く、生産性に優れている

- 材料利用効率と生産性の高さにより、低コスト化が可能

- 材料組織の繋がりと加工硬化により、製品強度が向上

(デメリット)

- 金型が必要(初期費用・製作納期が必要)

- 加工設備の段取り、調整に一定の時間がかかる為、少量製品への対応には不向き(大量生産向き)

- 角R等の仕上り形状や、精度面で一部制約あり

| 鍛造 | 切削 | |

|---|---|---|

| 金型 | 必要 | 不要 |

| 材料歩留まり | ◎ | △ |

| 加工スピード | ◎ | △ |

| 製品強度 | ◎ | ○ |

| 加工精度 | ○ | ◎ |

| 加工自由度 | ○ | ◎ |

| 大量生産 | ◎ | △ |

| 少量生産 | △ | ◎ |

| 試作納期 | △ | ◎ |

| 量産納期 | ◎ | ○ |

Q3 .

どのような材料で加工が可能ですか?

A.

鉄(純鉄を含む冷間圧造用炭素鋼)、ステンレス鋼、銅・銅合金、その他 アルミニウム、チタン、コバールその他 特殊金属まで幅広い製造実績があります。

また、お客様からの特殊材支給による製造検討も可能ですので、お気軽にご相談ください。

また、お客様からの特殊材支給による製造検討も可能ですので、お気軽にご相談ください。

Q4 .

どの位の大きさのものが加工可能ですか?

A.

素材径で、Φ0.10~Φ20程度の実績があります。ご要望のサイズにより、加工設備の内製対応も可能です。

Q5 .

どの位の長さのものが加工可能ですか?

A.

1㎜以下から、2,000㎜を超える長さのものまで実績があります。長尺品の特殊加工等についてもご相談ください。

Q6 .

冷間鍛造では、どの程度の精度管理が可能ですか?

A.

製品形状や材質、寸法管理箇所にもよります。 部分的であれば、μm(マイクロメートル)単位での製造実績もございます。

Q7 .

転造とは、どのような加工方法ですか?

A.

「ダイプレート」と呼ばれる板状の金型でブランクをはさみ、一定の圧力をかけながらブランクを転がすことで、金型形状を転写するように成形をおこないます。加工スタイルは異なりますが、材料に力を加えながら加工を行なうという意味では、ヘッダーマシンによる加工と同じ冷間鍛造技術となります。材料の利用効率が高く、高速生産も可能な合理化に強い加工技術です。

■ 加工バリエーション(例)

ねじ加工

E溝加工

尖り先加工

球面加工

平目

ローレット加工

アヤメ

ローレット加工

スパイラル

ローレット加工

リード

スクリュウ

Q8 .

切削によるネジ加工と、転造によるネジ加工の違いはなんですか?

A.

転造によるネジ加工の特長は、1本あたりの加工スピードが速く、しかも材料ロスを生じさせないことであり、納期的にもコスト的にも大量生産に適しています。また、ファイバーフローライン(繊維状金属組織)の繋がりと加工硬化により、強い強度を持たせる事が出来ることも、「転造加工」の大きな特長のひとつです。

Q9 .

熱処理は可能ですか?

A.

社内の熱処理設備及び協力会社にて以下のような熱処理に対応しています。

熱処理の種類とその特徴

焼入れ・焼き戻し

「焼き入れ」とは、金属の硬度を上げることを目的に行われる熱処理です。処理後、靱性が低下し組織が脆くなる為、一般的には、焼入れ後に「焼き戻し」を行なうことで靱性を回復させる処理が行われています。

焼鈍

加工硬化による“ひずみ”を取り除くことで組織を軟化させ、展延性を向上させる熱処理です。

焼きならし

加工によって製品内部に生じる“ひずみ”を取り除いたり、金属組織を標準状態に戻したり、微細化を目的として行なう熱処理です。金属の強度・延性を高くする処理でもあります。

浸炭焼入

素材表面を硬化させるための熱処理です。硬化の程度は、炭素量に強く依存するため、製品内部は柔軟な構造を保ったまま、表面のみを硬化させることができます。製品の耐摩耗性と靭性を両立させることを目的とする場合などに用いられます。

窒化処理

鉄やチタン合金を、高温の窒素雰囲気中に暴露し、金属表面に窒素を浸透させて、硬化させる熱処理です。熱処理後の寸法変化が少なく、耐摩耗性に優れた製品を実現することが出来ます。

Q10 .

めっき、表面処理加工は可能ですか?

A.

次のめっき処理に対応しています。

当社グループ専門の めっき工場(和幸理研株式会社)及び協力会社にて、亜鉛、銅、ニッケル、スズ、金、銀、ロジウム、クロムめっきなど、様々な処理に対応しています。

当社グループ専門の めっき工場(和幸理研株式会社)及び協力会社にて、亜鉛、銅、ニッケル、スズ、金、銀、ロジウム、クロムめっきなど、様々な処理に対応しています。

めっきの種類とその特徴

亜鉛めっき

鉄鋼材料は錆びやすく、その防食の為に「亜鉛めっき」が用いられることが多いです。通常、防食性をさらに高める為、亜鉛めっき後 にクロメート処理を施すことが一般的です。(例:3価クロメートめっき 等)

クロムめっき

美しい金属光沢を持ち、耐食性にも優れることから、装飾用めっきとして多く利用されています。また、工業用めっきとしても、潤滑性と耐磨耗性に優れた特性が、工業製品の低コスト化に大きな役割を果たしています。

冷間鍛造(精密鍛造)部品に関するご相談・ご質問はこちら

お電話でのお問い合わせ

☎ 0776-75-1115

[ 受付時間 ] 平日9:00 ~ 17:00

☎ 0776-75-1115

[ 受付時間 ] 平日9:00 ~ 17:00